门板案例

汽车车门门板模具产品的注塑要求非常严格,产品不允许有批锋、缩水、夹水纹、刮花、缺胶等缺陷。最常见的问题就是斜顶处容易漏批锋。因为汽车车门门板模具斜顶、直顶的数量较多,在修配安装时有些许小误差就可能导致批锋。汽车车门门板模具有大面积插穿碰穿的位置,这些位置,在修配中的误差也会导致模具漏批锋。因为汽车车门门板模具的结构原因,一般汽车车门门板模具都会有5个以上的进胶口,在两股胶熔接的位置很容易出现夹水纹的现象,在相关部位做一些排气镶件,修配好这些镶件之间的间隙可直接影响到排气的效果由于汽车车门门板模具较大,在制作装配时要逐步控制好各个环节才能保证模具的质量。

1.产品信息:

产品名/Part Name:Door panel

产品名/Part Name:Door panel

项目名称/Entry Name:SPD87(CN112)

产品尺寸/Part size:895 x 770 x 105

模具尺寸/Mold Size:1560 x 1420 x 1140

内模钢材/Insert material :1.2738H

产品材质/Part material:PP+EPDM+T15

开模穴数/Cavity Number:1 x 1

注塑方式/Injection system :7 drops YUDO hot nozzles, valve gate

成形周期/Cycle time:65S

设计周期/Design time:15workdays

制造周期/Manufacture time:60workdays

制造日期/Manufacture date:January 2017

.png)

2. 工艺分析:

门板是属于汽车内饰件,根据不同的车型,尺寸大小,下图所示产品的左门内饰板,模具采用1模1腔,产品尺寸895mmx770mmx105mm形状较复杂,表面有皮纹,其中产品倒扣10处分布于产品一圈,及一段整体倒扣。内部所有加强筋模具尺寸做到小端0.8mm,大端1.1mm, 喇叭网孔全部做在后模。

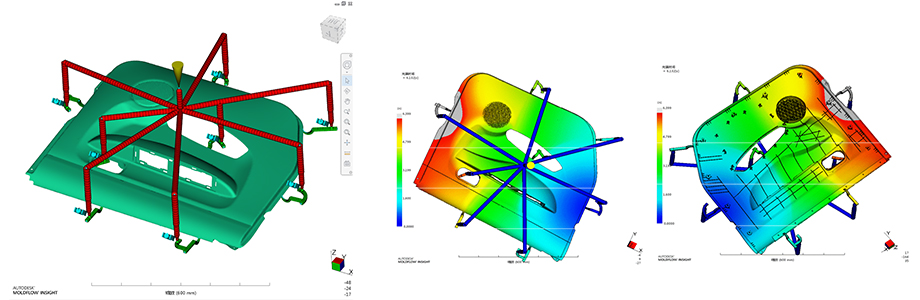

3.模流分析:

模具设计为1模1腔,根据产品形状和注射工艺,采用8点大水口+搭接式侧浇口,用调节阀控制进胶时间。

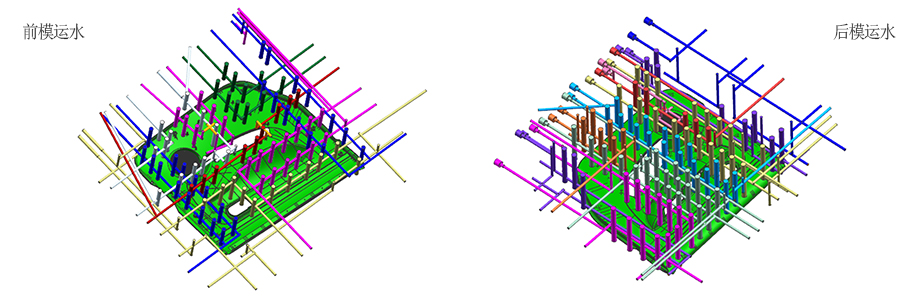

4.冷却系统:

冷却系统方面,水路采用直通+水塔,水路直径设置为14mm,水塔直径为30mm,热嘴附近分布水路,增强了模具冷却和调节模具温度,极大的缩短了冷却时间和生产周期,提高生产效率。

5.喇叭网镶件的装配

a、前模喇叭网镶件比较特殊,外型较大、形状不规则、表面不能有工艺螺丝孔,我们在修配安装时要非常小心,要避免碰坏模具,避免工伤等现象。

b、在未EDM加工喇叭网孔之前先把镶件在前模上配好,这时可以用磁铁吸着镶件进行安装。当EDM加工好喇叭网孔后就不能用磁铁来安装了,这时要把模具侧立起来并用行车或其的捆绑设备把模具固定好。用手小心把镶件从侧边安装进去,(注:不能用任何物体敲打喇叭网镶件的正面)然后再用螺丝把镶件拉紧。

.png)

6.斜顶的装配

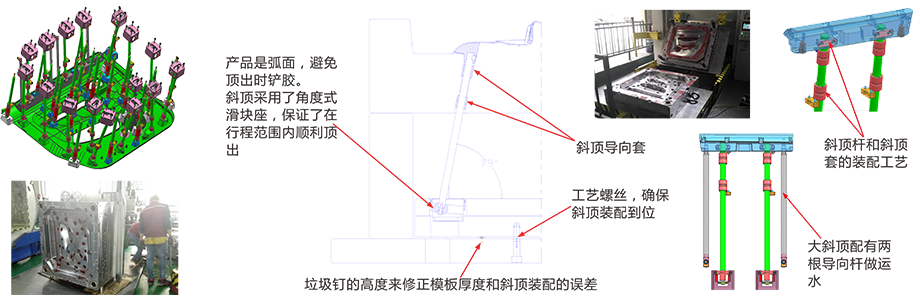

产品上斜顶和推块非常多,导致在装配工艺上非常的复杂。斜顶和推块的位置是车门模具最容易漏批锋的地方,下面介绍一下斜顶的装配。